Fotolithografie für optische Bauteile: So schließt sich die Lücke zwischen Entwurf und Fertigung

Anbieter zum Thema

Eine am MIT entwickelte Methode ermöglicht die Entwicklung optischer Bauelemente mittels Fotolithografie, die ihren Entwurfsspezifikationen noch besser entsprechen.

Eine neue, von Forschenden am MIT entwickelte Methode ermöglicht die Entwicklung optischer Geräte mittels Fotolithografie, die ihren Entwurfsspezifikationen besser entsprechen, was die Genauigkeit und Effizienz erhöht.

Bei der Fotolithografie wird Licht manipuliert, um präzise Merkmale auf eine Oberfläche zu ätzen. Sie kommt häufig bei der Herstellung von Computerchips und optischen Geräten wie zum Beispiel Linsen zum Einsatz. Winzige Abweichungen während des Herstellungsprozesses führen jedoch häufig dazu, dass diese Geräte nicht den Vorstellungen ihrer Entwickler entsprechen.

Um diese Lücke zwischen Entwurf und Fertigung zu schließen, haben Forschende des MIT und der Chinesischen Universität Hongkong mit Hilfe von maschinellem Lernen einen digitalen Simulator entwickelt. Dieser ahmt einen bestimmten fotolithografischen Fertigungsprozess nach. Ihre Technik nutzt reale Daten, die vom Fotolithografiesystem entstammen. Somit lässt sich genauer modellieren, wie das System ein Design herstellen würde.

Optische Geräte, die den Anforderungen besser entsprechen

Die Forschenden integrieren diesen Simulator in ein Design-Framework, und zwar zusammen mit einem weiteren digitalen Simulator, der die Leistung des hergestellten Geräts bei nachgelagerten Aufgaben emuliert, zum Beispiel bei der Erstellung von Bildern mit Computerkameras. Diese miteinander verbundenen Simulatoren ermöglichen es dem Benutzer, ein optisches Gerät herzustellen, das besser zu seinem Design passt und die beste Aufgabenleistung erreicht.

Diese Technik könnte Wissenschaftlern und Ingenieuren dabei helfen, genauere und effizientere optische Geräte zu entwickeln. Das betrifft Anwendungen wie mobile Kameras, Augmented Reality, medizinische Bildgebung, Unterhaltung und Telekommunikation. Und da die Pipeline zum Erlernen des digitalen Simulators reale Daten nutzt, lässt sie sich auf viele Fotolithografie-Systeme anwenden.

Effizienter und präziser arbeiten mit realen Daten

"Diese Idee hört sich einfach an, aber die Gründe, warum man das bisher nicht versucht hat, sind, dass reale Daten teuer sein können und dass es keine Präzedenzfälle dafür gibt, wie man Software und Hardware effektiv koordiniert, um einen High-Fidelity-Datensatz zu erstellen", sagt Cheng Zheng, ein Doktorand des Maschinenbaus, der Co-Autor eines Open-Access-Papiers ist, in dem die Arbeit beschrieben wird.

"Wir sind Risiken eingegangen und haben umfangreiche Untersuchungen durchgeführt, zum Beispiel durch die Entwicklung und Erprobung von Charakterisierungswerkzeugen und Datenexplorationsstrategien, um ein funktionierendes System zu ermitteln. Das Ergebnis ist überraschend gut. Es zeigt, dass reale Daten viel effizienter und präziser arbeiten als Daten, die Simulatoren aus analytischen Gleichungen heraus erzeugen. Obschon es teuer sein kann und man sich anfangs ratlos fühlt, lohnt sich die Arbeit.

Zheng schrieb die Arbeit zusammen mit Guangyuan Zhao, einer Doktorandin an der Chinesischen Universität Hongkong, und ihrem Berater Peter T. So, einem Professor für Maschinenbau und Biotechnologie am MIT. Die Forschungsergebnisse werden auf der SIGGRAPH Asia Konferenz vorgestellt.

Fotolithografie schwer zu modellieren

Bei der Fotolithografie wird ein Lichtmuster auf eine Oberfläche projiziert. Die folgende chemische Reaktion ätzt die gewünschten Merkmale in das Substrat. Aufgrund winziger Abweichungen bei der Beugung des Lichts und winziger Variationen bei der chemischen Reaktion weist das hergestellte Bauteil jedoch jeweils ein etwas anderes Muster auf.

Da die Fotolithografie komplex und schwer zu modellieren ist, stützen sich viele bestehende Design-Ansätze auf Gleichungen aus der Physik. Diese allgemeinen Gleichungen geben einen gewissen Einblick in den Herstellungsprozess. Sie können jedoch nicht alle für ein Fotolithografie-System spezifischen Abweichungen erfassen. Dies kann dazu führen, dass die Geräte in der realen Welt zu schlecht abschneiden.

Für ihre Technik, die sie als neuronale Lithographie bezeichnen, bauen die MIT-Forschenden ihren Fotolithografie-Simulator auf der Grundlage physikalischer Gleichungen auf. Sie integrieren dann ein neuronales Netz, das auf realen, experimentellen Daten aus dem Fotolithografie-System eines Benutzers trainiert wurde. Dieses neuronale Netz, eine Art maschinelles Lernmodell, das sich lose an das menschliche Gehirn anlehnt, lernt, viele der spezifischen Abweichungen des Systems zu kompensieren.

Trainieren eines neuronalen Netzes für den digitalen Simulator

Die Forscher sammeln Daten für ihre Methode, indem sie viele Entwürfe erstellen, die ein breites Spektrum von Merkmalsgrößen und -formen abdecken und die sie mit dem Fotolithografie-System herstellen. Sie messen die endgültigen Strukturen und vergleichen sie mit den Entwurfsspezifikationen. Diese Daten lassen sich miteinander verknüpfen und zum Trainieren eines neuronalen Netzes für ihren digitalen Simulator verwenden.

"Die Leistung erlernter Simulatoren hängt von den eingespeisten Daten ab, und künstlich aus Gleichungen generierte Daten können Abweichungen in der realen Welt nicht abdecken, weshalb es wichtig ist, Daten aus der realen Welt zu haben", sagt Zheng.

Zwei Simulatoren für die digitale Fotolithografie

Der Simulator für die digitale Lithografie besteht aus zwei separaten Komponenten: einem Optikmodell, das die Projektion von Licht auf die Oberfläche des Geräts erfasst, und einem Resistmodell, das zeigt, wie die photochemische Reaktion abläuft, um Merkmale auf der Oberfläche zu erzeugen.

In einer nachgelagerten Aufgabe verbinden sie diesen gelernten Fotolithografie-Simulator mit einem physikalisch basierten Simulator. Dieser sagt vorher, wie das hergestellte Bauelement bei dieser Aufgabe funktioniert, zum Beispiel wie eine diffraktive Linse das auftreffende Licht beugt.

Der Benutzer gibt die Ergebnisse an, die er mit dem Gerät erreichen möchte. Die beiden Simulatoren arbeiten dann innerhalb eines größeren Rahmens zusammen. Der zeigt dann dem Benutzer, wie er ein Design erstellen kann, das diese Leistungsziele erreicht.

Kameras miniaturisieren und leistungsfähiger machen

"Mit unserem Simulator kann das hergestellte Objekt die bestmögliche Leistung bei einer nachgelagerten Aufgabe erzielen, wie zum Beispiel bei den Computerkameras, einer vielversprechenden Technologie, die künftige Kameras miniaturisiert und leistungsfähiger macht. Wir zeigen, dass selbst wenn man durch Nachkalibrierung versucht, ein besseres Ergebnis zu erzielen, dieses immer noch nicht so gut ist wie unser Fotolithografie-Modell", sagt Zhao.

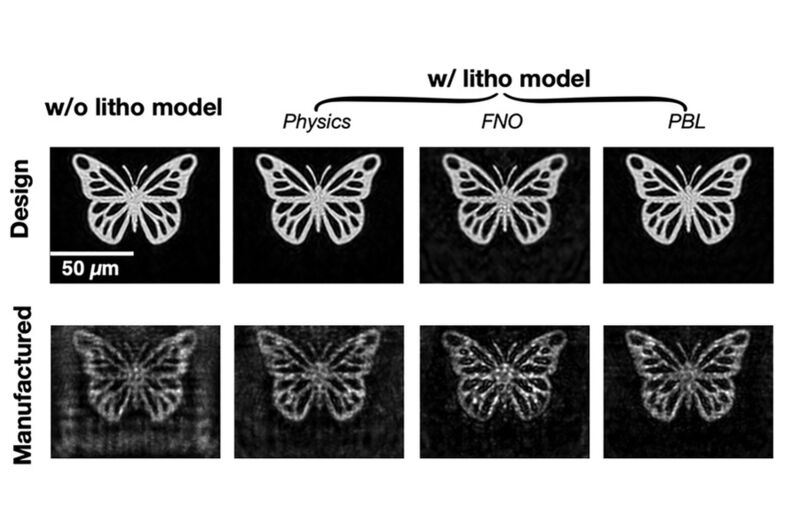

Die Forschenden testeten diese Technik, indem sie ein holografisches Element herstellten, das ein Schmetterlingsbild erzeugt, wenn es mit Licht bestrahlt wird. Im Vergleich zu Vorrichtungen, die mit anderen Techniken entstanden sind, erzeugte ihr holografisches Element einen nahezu perfekten Schmetterling, der dem Design besser entsprach. Außerdem stellten sie eine mehrstufige Beugungslinse her, die eine bessere Bildqualität aufwies als andere Geräte.

Fazit und Ausblick

In Zukunft wollen die Forschenden ihre Algorithmen verbessern, um kompliziertere Geräte zu modellieren, und das System auch mit Verbraucherkameras testen. Außerdem wollen sie ihren Ansatz so erweitern, dass er mit verschiedenen Arten von Fotolithografie-Systemen einsetzbar ist. Dazu gehören Systeme, die tiefes oder extrem ultraviolettes Licht verwenden.

Bild oben: Die Forschenden konnten eine quantitative Leistungsverbesserung beim Entwurf eines holografischen optischen Elements mit ihrem Fotolithografie-Simulator nachweisen. Die obere Reihe zeigt das Design der Vorrichtung, die einen Schmetterling erzeugt, wenn Licht darauf fällt. Die untere Reihe zeigt dann das hergestellte Design.

Credits: Mit freundlicher Genehmigung der Forscher

Diese Forschung wird zum Teil von den U.S. National Institutes of Health, Fujikura Limited und dem Hong Kong Innovation and Technology Fund unterstützt.

Paper: “Neural Lithography: Close the Design to Manufacturing Gap in Computational Optics with a 'Real2Sim' Learned Photolithography Simulator”

https://arxiv.org/pdf/2309.17343.pdf

Weitere Informationen: https://web.mit.edu/

Erfahren Sie hier mehr über kognitive Strategien für die Augmentierung des Körpers.

Lesen Sie auch: "Polymer-Wafer: Was AR-Brillen sicherer und leichter macht"

:quality(80)/p7i.vogel.de/wcms/15/61/15611ff2086aa526d8dfc3eb9992248d/eplan-20eview-20ar-1--1024x576.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/e6/4ce68d7b0e76f0ec83f8d5e199dcd1ed/siemens-4320x2429.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/11/15118c1434ac342c07c7666adea161da/pci23-1036-2850x1602.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/1e/191e0a9024dfe56f8fb4e9b42dc0ee83/altair-newsroom-nr-hannovermesse2024-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/93/d693f93fe28e2aab9b6390f839357291/siemens-simcenter-e-machine-design-02.png)

:quality(80)/p7i.vogel.de/wcms/1f/1a/1f1a781aa6e783a44e9d2f51a4dc346a/pr-2232-2250-bx4-imc-s-1500x844.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/fe/c1fe95fb9f92afc5d9e076a2969ca0eb/24-04-16-st-c3-b6ber-vb-aaa-20heilbronn-01-3000x1688.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/80/048023f2828cb9eb3ad9b587d9725345/igus-2551x1435.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/67/c767018de9897bb48c65e4c756307b41/altair-newsroom-nr-2024-google-partner-of-the-year-social-1200x630-1120x630.png)

:quality(80)/p7i.vogel.de/wcms/b7/d6/b7d6436d7da5cd8467e0d3ac9fe4da6a/131734-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/63/41637fd6f771b896a77113a2938d52a1/de-2024-02-403-aufmacher-ctcore-bild-01-689x388.png)

:quality(80)/p7i.vogel.de/wcms/c8/6a/c86a9ebad226a43d067fbe5e1824b6ae/bearb-aufmacher-booster-20--20digitalisieren-20sie-20ihre-20ce-prozesse-blacksalmon-20via-20istock-1898x1067.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/1a/581a442180e139806ee4c5efde1d5300/h-c3-bcngsberg-20e-rechnung-800x450.png)

:quality(80)/p7i.vogel.de/wcms/37/16/3716d454cd92a7c09e3bf633f63321c5/de-2024-02-800-phoenix-contact-aufmacher-930x523.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/ed/11edc3e69ff3609cf257974c8de65fcc/240322-crc-1265x712.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/68/5c68e7bc2deefa9ca4cf326a72b54875/dc-ae-ctrlx-world-pi-02-1920x1080px-16x9cm-rgb-202404-1440x809.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b907c14ff91/logo-scholog-hersteller-cad-cam-it-550mmlang-300x50.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b8/65b8efaa567e9/logo-comsol-blue-1571x143-1-300x27-png.png)

:fill(fff,0)/p7i.vogel.de/companies/65/ba/65ba624a0b99d/screenshot-2024-01-31-160711.png)

:quality(80)/p7i.vogel.de/wcms/b3/00/b3003d1964248468948154c171a8ca40/low-res-velez-zea-chen-info-2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/74/c274c005acc29f964fad3acaccf09a2a/aiq-bo.jpeg)